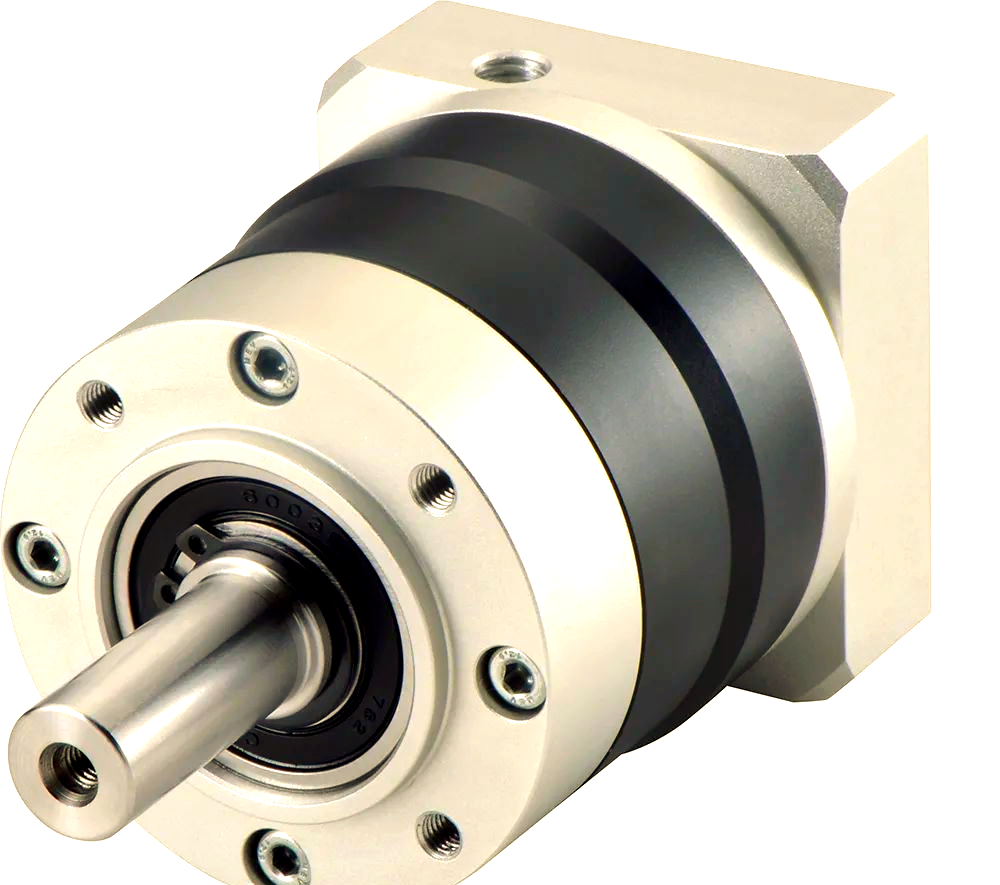

行星减速机的应用及选型

行星减速机作为精密传动领域的核心部件,其应用场景已渗透至工业生产的毛细血管中。从自动化生产线上的机械臂关节,到风力发电机组的偏航系统;从医疗CT设备的旋转机构,到航天器太阳翼的展开装置,这种通过行星轮系实现功率分流、扭矩放大的装置,正以高刚性、低背隙、大扭矩等特性重塑现代机械传动的标准范式。

一、工业场景中的精密传动革命

在汽车制造领域,行星减速机与伺服电机组成的动力模块已成为焊接机器人的标准配置。某日系品牌六轴机器人采用三级行星减速结构,将电机输入的3000r/min降至0.05r/min的输出转速,重复定位精度达到±0.01mm,这种性能使得车身焊点间距误差控制在发丝直径范围内。更值得注意的是,食品包装机械中采用的食品级不锈钢行星减速机,通过特殊密封设计防止润滑油脂渗出,在满足IP67防护等级的同时,其传动效率仍保持在98%以上,完美平衡卫生要求与传动效能。

二、新能源领域的扭矩放大器

风电行业对行星减速机的需求呈现指数级增长。以5MW海上风机为例,其齿轮箱采用三级行星轮系+一级平行轴传动的混合布局,将叶轮15r/min的转速提升至发电机所需的1500r/min。这种设计使单台减速箱能承载超过200万牛米的倾覆力矩,相当于500辆家用轿车同时悬挂在齿轮上的负载。光伏跟踪系统则展现了另一维度的创新,双排四点式行星减速机构通过谐波传动技术,实现0.1°的追日精度,年发电量提升达18%-22%。

三、特种环境的极限挑战

深海探测设备中的耐压型行星减速机,采用钛合金外壳与充油平衡压力设计,在4000米水深处仍能保持0.5弧分的传动精度。航天领域更是将这种传动形式推向极致:某型号卫星展开机构使用的微型行星减速箱,重量仅120克却可输出15N·m扭矩,其采用的金属基自润滑轴承使免维护寿命超过10年。这些极端工况下的成功应用,验证了行星传动技术的边界突破能力。

四、选型决策的黄金法则

面对琳琅满目的产品型号,工程师需把握三大核心参数:首先是扭矩密度,优质行星减速机的单位重量扭矩值应达到150N·m/kg以上;其次是背隙等级,精密注塑机要求的≤3弧分与普通输送带的≤10弧分存在本质差异;最后是热平衡系数,连续工作制下温升需控制在45K以内。某锂电池极片轧机项目曾因忽视热平衡计算,导致减速机在试机阶段就出现润滑油碳化,这个价值280万元的教训印证了选型严谨性的重要性。

五、润滑技术的隐形博弈

现代行星减速机的寿命之战往往在润滑层面展开。合成烃油+二硫化钼添加剂的新型润滑体系,使工业机器人减速机的换油周期从2000小时延长至8000小时。而空间机构采用的固体润滑膜技术,通过二硫化钨纳米涂层实现真空环境下的稳定摩擦系数。值得关注的是,某欧洲厂商推出的磁悬浮油膜技术,利用电磁场约束润滑油形成动态压力膜,将传统减速机的噪声等级从75dB降至62dB以下。

六、智能运维的时代浪潮

集成振动传感器与温度监测模块的智能减速机正在改写维护规则。某钢铁厂热连轧线上安装的200台监测单元,通过边缘计算实时分析齿轮啮合频率变化,提前37小时预测出行星架裂纹故障。这种预测性维护模式使非计划停机减少82%,年节约维护成本超600万元。随着数字孪生技术的普及,未来减速机的虚拟调试周期有望缩短至物理样机的1/5。 从传统制造到尖端科技,行星减速机的进化史本质上是一部精度与可靠性的追求史。当人类在火星表面部署勘探机器人时,当聚变装置第一壁维护机械臂开始运作时,这些看似简单的齿轮组合仍在持续证明:基础传动技术的突破,往往是装备制造业升级最坚实的垫脚石。

审核编辑 黄宇