集成电路制造中滑移线缺陷的概念和来源

文章来源:Jeff的芯片世界

原文作者:Jeff的芯片世界

本文介绍了集成电路制造中滑移线缺陷的概念、来源、特征与解决手段。

在高端芯片制造中,有一种被称为“隐形杀手”的缺陷——滑移线缺陷。它直接威胁着芯片的性能与可靠性,是半导体工艺迈向更先进节点必须攻克的关键障碍。

缺陷本质

滑移线缺陷,本质上是硅晶体在高温工艺过程中内部应力超过材料临界剪切应力时,原子沿着特定的晶面发生不可逆的相对位移,从而在晶圆表面及内部形成的线状缺陷。这类似于晶体内部发生了“骨折”或塑性变形。

具体而言,其形成遵循晶体学中的“滑移系”规律。对于硅材料,最常见的滑移系是{111}<110>,这意味着原子会沿着{111}晶面,在<110>晶向上滑动。这种规律的滑移导致最终在宏观上观察到特定角度的直线状痕迹。与原生位错等先天缺陷不同,滑移线属于工艺诱导型缺陷,主要产生于外延生长、高温扩散或快速热退火等超过1000℃的高温环节,且一旦形成便无法通过后续常规工艺修复,属于不可逆的致命缺陷。

产生根源

滑移线的产生并非单一因素所致,而是热应力、重力、机械应力与晶体自身特性共同作用的结果,核心在于各类应力叠加后超过了晶体的临界剪切应力。

热应力是头号元凶。在高温工艺中,如果晶圆受热或冷却不均,不同区域因热膨胀系数差异会产生巨大的内应力。例如,若外延炉内中心与边缘温差超过几度,就会因膨胀不同形成应力。升降温速率过快(如超过15℃/秒)则会引发瞬时热冲击应力。数据显示,硅在1100℃时的临界剪切应力约为50MPa,而当温度梯度导致的热应力达到100MPa时,便足以触发滑移。

重力与机械应力是重要推手。随着晶圆尺寸增大至300mm,其自身重力引起的弯曲应力显著增加,尤其在高温下晶体强度下降,边缘更易成为应力集中点。此外,晶圆搬运中的轻微碰撞、放置不平、真空吸附气压不均或外延炉基座接触不良等引入的机械应力,也会为滑移线的形成创造条件。

材料特性是内在基础。晶体本身的属性决定了其抵抗滑移的能力。首先,硅片中的氧含量具有“钉扎效应”,适中的氧浓度(如5×10¹⁷-1×10¹⁸ atoms/cm³)能锁定位错,提高临界剪切应力;但过高反而会形成析出物,削弱强度。其次,掺杂类型影响显著,重硼掺杂(P++)的硅片比轻掺杂的更加坚固。再者,晶向选择至关重要,<100>晶向的硅比<111>晶向的抗滑移能力更强。此外,衬底表面的原生划痕或微裂纹也会成为天然的应力集中点。

特征与危害

滑移线缺陷在宏观和微观上均表现出明确特征,并带来严重性能危害。

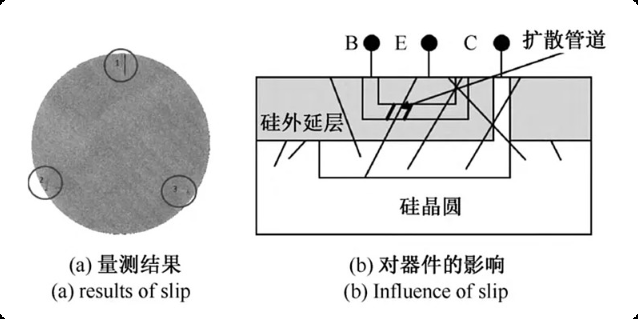

宏观上,在特定光线(如强光灯斜射)下观察,滑移线表现为晶圆表面的细直灰白色条纹,通常宽度为1-5微米,长度可从数百微米延伸至晶圆直径级别。它们多从晶圆边缘起源,向中心延伸,有时呈放射状或网状分布。其形态与硅片的晶向密切相关,例如在(100)晶面上,滑移线常呈90°夹角相交。

微观上,借助透射电镜(TEM)可观察到滑移线核心区域存在明显的晶格错位带,原子排列偏离正常周期。原子力显微镜(AFM)则能测出滑移线处形成的纳米级台阶(0.1-1纳米高)。更重要的是,滑移线是一条由高密度位错(刃型或螺型位错)组成的“位错通道”,其位错密度可飙升至10⁶-10⁸ cm⁻²,远高于正常区域的10²-10³ cm⁻²。

其危害是致命性的。滑移线破坏了晶格的完整性,成为电流的“泄漏通道”,导致芯片功耗增加、耐压能力下降、噪声变大,严重时直接功能失效。它还会显著降低载流子迁移率,影响PN结特性。即便初期测试合格,带有滑移线的芯片在长期使用中也更容易发生早期失效,可靠性风险极高。

检测与防控

面对滑移线挑战,业界已建立起从预防、检测到优化的全链条防控体系。

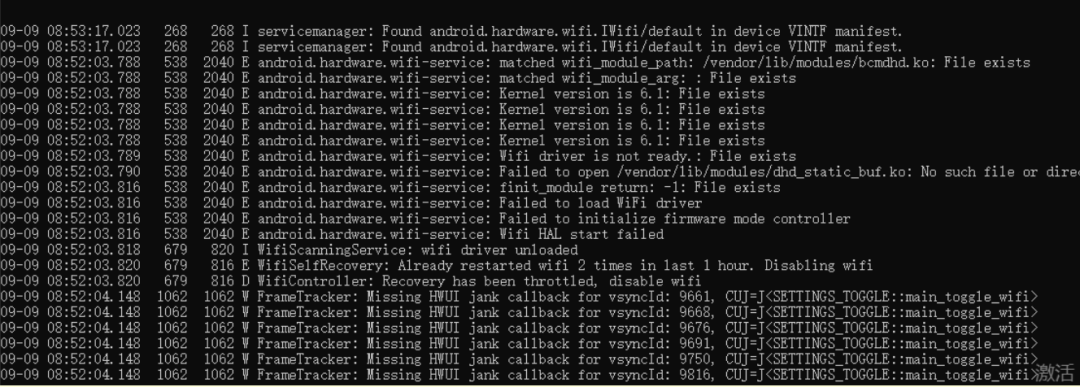

在检测方面,常规目视或普通光学显微镜易漏检,需借助专用技术。宏观上,可在日光灯或高强度卤素灯下通过特定角度观察识别。更精确的检测需依赖专用设备:如魔法镜法可快速大范围扫描;颗粒测试仪配合专用菜单可同步识别滑移线与其它缺陷;透射电镜(TEM)和原子力显微镜(AFM)用于微观机理分析;智能2D/3D计量检测系统则能自动识别并量化滑移线的长度、宽度、密度等参数,为工艺优化提供数据支持。

在防控策略上,核心思路是降低各类应力、提高晶体抗滑移能力。工艺优化是关键:采用“两步法”升温(先快后慢)和分段降温策略,严格控制升降温速率;利用PID闭环控制,将外延炉内径向温差严格控制在±1℃以内;定期用HCl/H₂混合气体高温刻蚀和高压H₂吹扫反应腔,保持温场洁净稳定。

设备升级提供硬件保障:改进基座设计,采用凹球面承载槽以减少晶圆边缘热传导缝隙;使用多区独立加热系统,精准补偿区域温差;优化晶舟结构,采用多点弹性支撑以降低重力与机械应力。

材料精选与预处理是基础:优先选用氧含量适中、<100>晶向、重硼掺杂的硅衬底;对衬底边缘进行抛光(倒角)以消除应力集中点;表面采用化学机械抛光(CMP)去除原生损伤。

智能检测与闭环控制形成优化循环:在生产线上部署在线全检设备,实现100%检测;通过AI分析缺陷数据,关联工艺参数,反向溯源缺陷根因,并动态调整工艺,形成“检测-分析-改进”的智能闭环。